Баланс между твёрдостью и прочностью высокохромистых мелющих шаров долгое время был технологическим барьером в отрасли. Традиционные высокохромистые мелющие шары имеют твёрдость от HRC48 до 58, но такие отрасли, как горнодобывающая промышленность и производство цемента, всё чаще требуют более крупных шаровых мельниц, предъявляя более высокие требования к производительности мелющих шаров.

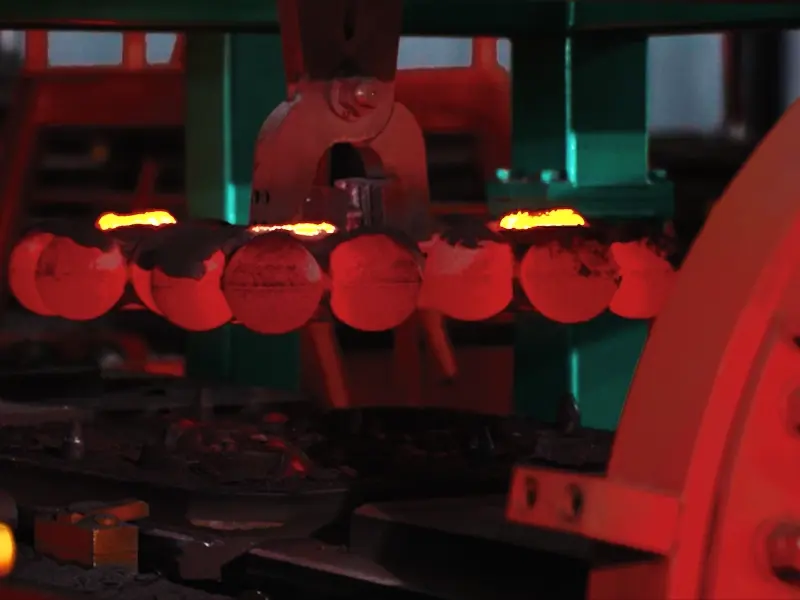

Синма's шар из высокохромистого литого мелющего тела Производственный процесс включает четыре основных этапа: формование (изготовление шариков), разделение и очистку, термическую обработку и контроль. Каждый этап оснащен соответствующим оборудованием, что позволяет предоставлять заказчикам более передовые технологии.

Четыре основных технологических обновления ведут к трансформации отрасли

Прецизионная формовка: основа износостойкости

Синма's шаровой измельчитель с высоким содержанием хрома Производство начинается с точного смешивания сырья и эффективной плавки. На заводе площадью более 10 000 квадратных метров индукционные печи средней частоты плавят стальной лом, феррохром, ферромолибден и другие материалы, превращая их в расплавленный чугун с точным составом.

Мониторинг в режиме реального времени обеспечивает строгий контроль химического состава расплавленного чугуна в оптимальном диапазоне: углерод 2,0–3,0%, хром 17–21%, бор 0,4–0,8%, а также микроэлементы, такие как медь и никель, для повышения общей производительности. При снижении температуры расплавленного чугуна до критического значения 1530–1560 °C добавляется модификатор для метаморфической обработки.

Система автоматического литья с контролем температуры является ключом к обеспечению однородной внутренней структуры мелющих шаров. Закрытая система литья Xinma обеспечивает стабильное затвердевание расплавленного чугуна, предотвращая образование пузырьков и ликвационных дефектов, характерных для традиционного литья. Это технологическое достижение позволяет уменьшить размер зерна в литом состоянии мелющих шаров и значительно повысить плотность структуры.

После формовки шары подаются в зону автоматического охлаждения с контролируемой температурой, где они подготавливаются к следующему процессу. Точно контролируемая кривая охлаждения эффективно предотвращает появление внутренних трещин, создавая хорошую основу для последующей термообработки.

Интеллектуальное разделение: эффективная очистка

После извлечения мелющих шаров из формы они поступают на ответственный процесс разделения и очистки. В литейном цехе компании Xinma автоматическое дробеструйное оборудование обрабатывает сотни новых отлитых мелющих шаров в минуту. На поверхность шаров распыляется дробь из быстрорежущей стали, что позволяет полностью удалить прилипшие частицы песка и оксидные пленки.

Традиционная ручная очистка неэффективна и нестабильна, тогда как наша автоматизированная система гарантирует однородность каждой партии. Очищенные шары достигают шероховатости поверхности Ra3,2 и выше, что обеспечивает идеальные условия для последующей термообработки.

Новая производственная линия оснащена системой сортировки с помощью роботизированной руки с визуальным распознаванием, которая автоматически выявляет и отбраковывает бракованные изделия. Система использует камеры высокого разрешения для получения изображений поверхности мячей и алгоритмы искусственного интеллекта для выявления дефектов, таких как трещины или усадочные раковины, с точностью сортировки 99,2%.

После очистки мелющие шары аккуратно раскладываются на конвейерной ленте и поступают на участок термической обработки. Весь процесс сепарации и очистки осуществляется в закрытом помещении, что позволяет снизить выбросы пыли на 80% по сравнению с традиционными процессами и соответствует национальным экологическим стандартам.

Революция в термообработке: баланс между твердостью и прочностью

Этап термообработки – ключевой прорыв в технологии Xinma. Ключевую роль здесь играет новая формула масляной закалки: водный раствор, состоящий из поливинилпирролидона, натриевой соли карбоксиметилцеллюлозы и фитиновой кислоты, сочетающий в себе медленную охлаждающую способность масляной закалки и высокую охлаждающую эффективность водной закалки.

Традиционная закалка в масле приводит к сильному загрязнению окружающей среды и ограниченному повышению твёрдости, а закалка в воде подвержена растрескиванию. Наше решение идеально сочетает в себе требования по защите окружающей среды и производительности. Эта закалочная жидкость обеспечивает необходимую интенсивность закалки, эффективно снижая при этом термическую нагрузку на мелющие шары.

В процессе закалки используется инновационная шестиступенчатая система управления температурными зонами: начиная с 380 °C, постепенно повышая до 530 °C, 680 °C, 780 °C и 880 °C, и, наконец, достигая аустенизации при 980 °C. Каждая температурная зона выдерживается в течение 1–1,5 часов, что позволяет элементам сплава полностью диффундировать.

После закалки, литые мелющие шары Низкотемпературный отпуск в течение 4–10 часов при температуре 210–300 °C. Этот процесс преобразует остаточный аустенит в отпущенный мартенсит, значительно повышая вязкость при сохранении высокой твёрдости. Старение дополнительно снимает внутренние напряжения, обеспечивая устойчивость мелющих шаров к ударным нагрузкам.

大景_WH_800x600px-1.webp)

Точный контроль: обеспечение превосходного качества

После термообработки мелющие шары проходят этап комплексной технологической проверки. В испытательном центре Xinma спектрометр с прямым отсчётом анализирует химический состав шаров за миллисекунды, гарантируя точное соответствие компонентов сплава стандартам. Система измерения твёрдости по Роквеллу также работает в паре, создавая карты распределения твёрдости в режиме реального времени.

Наиболее примечательной особенностью является зона испытаний на падение шара с высоты 10 метров, где имитируются самые суровые условия эксплуатации. Каждая партия мелющих шаров должна выдерживать ударную энергию более 4 Дж/см² без разрушения, при этом степень разрушения строго контролируется в пределах 0,2%.

Испытательная лаборатория компании Xinma также оснащена автоматической системой металлографического анализа, которая отслеживает внутреннюю структуру мелющих шаров на нанометровом уровне. Данные показывают, что размер зерна мелющих шаров, обработанных по новой технологии, составляет менее 40 нанометров, что обеспечивает повышение равномерности распределения карбидов на 60%. Эта микроскопическая структура является основной гарантией высокоизносостойкие мелющие шары.

Каждая партия продукции имеет полную цифровую запись, что позволяет отслеживать качество на протяжении всего жизненного цикла. Данные испытаний загружаются в систему MES в режиме реального времени, что позволяет немедленно корректировать параметры процесса в случае возникновения отклонений, формируя замкнутый цикл оптимизации производства.

Инновационный процесс литья компании Xinma обеспечил прорыв в повышении эксплуатационных характеристик продукции. Испытания показали, что новые высокохромистые мелющие шары обладают стабильным диапазоном твёрдости HRC63–65 и ударной вязкостью (Δθ) ≥4 Дж/см², что значительно превышает средний показатель по отрасли. В ходе испытаний на цементных заводах при непрерывной эксплуатации износ снизился до 35 граммов на тонну цемента, а срок службы увеличился в 2,3 раза. Экологические преимущества также значительны: водорастворимые закалочные среды на основе полиэтиленоксида и сополимера полиоксиметилена (ПАГ) полностью заменили традиционные закалочные масла, предотвратив образование масляного дыма. Энергопотребление при термообработке снижено на 40%, что сокращает выбросы CO2 примерно на 2800 тонн в год.

Четырехэтапная технологическая инновация — это не просто обновление оборудования, но и революция в философии производства. Прорывы Xinma в технологии литья являются движущей силой модернизации промышленного кластера. Поскольку глобальный высокохромистый шлифовальный шар К 2025 году объем рынка превысит 20 млрд юаней. Китайское производство больше не является синонимом низких цен, а стало новым эталоном износостойкости и технологических инноваций.