高铬球的硬度与韧性之间的平衡一直是行业的技术难题。传统高铬球的硬度在HRC48至58之间,但随着矿山、水泥等行业对球磨机大型化的需求日益增长,对球磨机的性能提出了更高的要求。

新马的 高铬铸造研磨介质球 生产流程主要包含成型(制球)、分离清洗、热处理、检验四个主要步骤,每个工序均配备相应的设备,为客户提供更先进的工艺。

四大技术升级引领行业变革

精密成型:耐磨性的基础

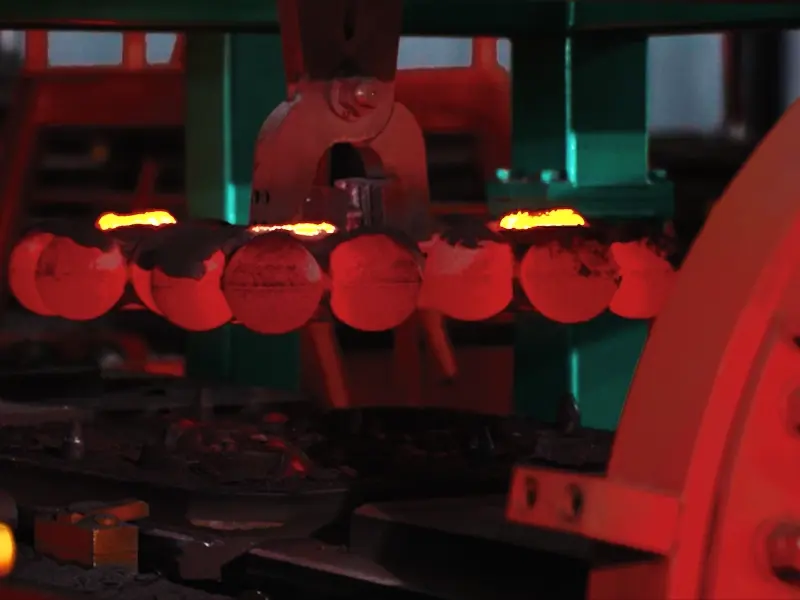

新马的 高铬研磨介质球 生产始于精准的原料混合和高效的熔炼。在占地一万多平方米的厂房里,中频感应炉将常见的废钢、铬铁、钼铁等材料熔炼成成分精准的铁水。

实时监控确保铁水化学成分严格控制在最佳范围内:碳含量2.0-3.0%,铬含量17-21%,硼含量0.4-0.8%,并添加铜、镍等微量元素,以提高整体性能。当铁水温度降至1530-1560℃的临界温度范围时,加入变质剂进行变质处理。

控温自动浇注系统是确保磨球内部组织均匀的关键。新马的封闭式浇注系统确保铁水在稳定的状态下凝固,避免了传统浇注工艺中常见的气孔、偏析等缺陷。这一工艺突破,细化了铸态磨球的晶粒尺寸,显著提高了组织的致密性。

成型后的磨球被送至自动控温的冷却区,为下道工序做好准备。精确控制的冷却曲线有效防止了内应力裂纹的产生,为后续热处理奠定了良好的基础。

智能分离:高效清洁

磨球脱模后,进入至关重要的分离和清理工序。在新马铸造车间,自动抛丸设备每分钟可处理数百个新成型的磨球。高速钢丸喷射在磨球表面,彻底去除附着的砂粒和氧化层。

传统的人工清洗效率低下且不一致,而我们的自动化系统则保证了每批钢球的一致性。清洗后的钢球表面粗糙度可达Ra3.2或更高,为后续热处理提供了理想的表面状态。

新生产线配备了视觉识别机械臂分拣系统,可自动识别并剔除缺陷产品。该系统使用高分辨率摄像头捕捉球体表面图像,并运用人工智能算法判断是否存在裂纹、缩孔等缺陷,分拣准确率高达99.2%。

清理工序结束后,磨球被整齐地排列在传送带上,准备送往热处理工段。整个分离清理过程在密闭环境下进行,与传统工艺相比,粉尘排放量减少了80%,符合国家环保标准。

热处理革命:平衡硬度和韧性

热处理阶段是新马技术的关键突破,新研发的油淬液配方起着至关重要的作用:由聚乙烯吡咯烷酮、羧甲基纤维素钠、植酸组成的水基溶液,兼具油淬的缓慢冷却特性和水淬的高冷却效率。

传统的油淬火污染严重,硬度提升有限,而水淬火易开裂。我们的解决方案完美平衡了环保与性能要求。该淬火液在保证淬火强度的同时,有效降低了磨球的热处理应力。

淬火工艺采用创新的六段温区控制:从380℃开始,依次升温至530℃、680℃、780℃、880℃,最终在980℃实现奥氏体化。每个温区保温1-1.5小时,使合金元素充分扩散。

淬火后, 铸造磨球 在210-300°C范围内进行4-10小时低温回火。该工艺将残余奥氏体转化为回火马氏体,显著提高韧性,同时保持高硬度。时效处理进一步缓解内应力,确保磨球在冲击条件下保持稳定性。

大景_WH_800x600px-1.webp)

精密检测:确保卓越品质

热处理后,磨球进入全流程检测阶段。在新马的检测中心,一台直读光谱仪可在毫秒级时间内分析磨球的化学成分,确保合金成分准确符合标准。洛氏硬度计也同步运行,生成实时硬度分布图。

最引人注目的是落球试验区,10米落球冲击试验模拟了最严酷的工作环境,每批磨球必须承受4J/cm²以上的冲击能量而不破碎,破碎率严格控制在0.2%以内。

新马检测实验室还配备了全自动金相分析系统,可以在纳米级别观察磨球内部组织结构。数据显示,经过新工艺处理的磨球晶粒尺寸达80%,小于40纳米,碳化物分布均匀性提高60%。这种微观组织结构是新马磨球性能的根本保证。 高耐磨研磨球.

每批次产品都有完整的数字化记录,实现全生命周期质量可追溯。测试数据实时上传至MES系统,出现异常时立即触发工艺参数调整,形成生产制造闭环优化机制。

新马创新铸造工艺,产品性能实现突破。经测试,新型高铬磨球硬度稳定在HRC63-65之间,冲击韧性(ak值)≥4J/cm²,远超行业平均水平。在水泥厂连续运行测试中,磨损量降低至35克/吨水泥,使用寿命延长2.3倍。环保效益也十分显著,聚环氧乙烷及聚甲醛共聚物(PAG)水溶性淬火介质完全替代传统淬火油,消除了油烟污染,热处理能耗降低40%,每年减少二氧化碳排放约2800吨。

四步技术革新,不仅是装备升级,更是制造理念的变革。新马在铸造技术上的突破,正驱动着产业集群的升级。作为全球 高铬磨球 到2025年,中国制造市场规模将突破200亿元,中国制造不再是低价的代名词,而是成为耐磨性能和技术创新的新标杆。