O equilíbrio entre dureza e tenacidade em esferas de moagem com alto teor de cromo tem sido uma barreira tecnológica na indústria há muito tempo. As esferas de moagem com alto teor de cromo tradicionais têm uma dureza que varia de HRC48 a 58, mas indústrias como mineração e cimento estão cada vez mais exigindo moinhos de bolas maiores, exigindo mais do desempenho das esferas de moagem.

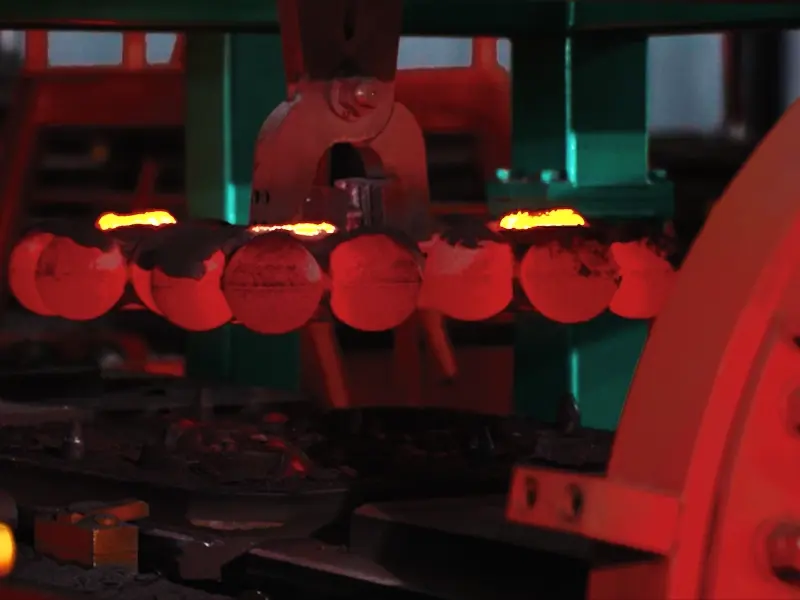

De Xinma esfera de moagem fundida com alto teor de cromo O processo de produção inclui quatro etapas principais: conformação (fabricação de esferas), separação e limpeza, tratamento térmico e inspeção. Cada processo é equipado com equipamentos correspondentes para fornecer aos clientes tecnologia mais avançada.

Quatro grandes atualizações tecnológicas lideram a transformação da indústria

Conformação de precisão: a base da resistência ao desgaste

De Xinma esfera de moagem com alto teor de cromo A produção começa com a mistura precisa da matéria-prima e a fusão eficiente. Em uma fábrica com mais de 10.000 metros quadrados, fornos de indução de frequência intermediária fundem sucata de aço comum, ferrocromo, ferromolibdênio e outros materiais, resultando em ferro fundido de composição precisa.

O monitoramento em tempo real garante que a composição química do ferro fundido seja rigorosamente controlada dentro da faixa ideal: 2,0-3,0% de carbono, 17-21% de cromo, 0,4-0,8% de boro e oligoelementos como cobre e níquel para aprimorar o desempenho geral. Quando a temperatura do ferro fundido cai para a faixa crítica de 1530-1560 °C, um modificador é adicionado para tratamento metamórfico.

O sistema de fundição automática com temperatura controlada é a chave para garantir uma estrutura interna uniforme nas esferas de moagem. O sistema de fundição fechada da Xinma garante que o ferro fundido se solidifique em um estado estável, evitando os buracos de ar e os defeitos de segregação comuns na fundição tradicional. Este avanço no processo refina o tamanho do grão do estado fundido das esferas de moagem e melhora significativamente a densidade da estrutura.

Após a conformação, as esferas de moagem são enviadas para uma área de resfriamento com temperatura controlada automaticamente, preparando-as para o próximo processo. A curva de resfriamento precisamente controlada previne eficazmente trincas por tensão interna, estabelecendo uma boa base para o tratamento térmico subsequente.

Separação Inteligente: Limpeza Eficiente

Após a remoção das esferas de moagem do molde, elas passam pelo crucial processo de separação e limpeza. Na oficina de fundição da Xinma, equipamentos automáticos de jateamento de granalha processam centenas de esferas de moagem recém-moldadas por minuto. Granalhas de aço rápido são pulverizadas na superfície da esfera para remover completamente as partículas de areia e as camadas de óxido aderidas.

A limpeza manual tradicional é ineficiente e inconsistente, enquanto nosso sistema de automação garante a consistência de cada lote. As esferas limpas atingem uma rugosidade superficial de Ra3.2 ou superior, proporcionando condições de superfície ideais para o tratamento térmico subsequente.

A nova linha de produção está equipada com um sistema de triagem por braço robótico com reconhecimento visual que identifica e remove automaticamente os produtos defeituosos. O sistema utiliza câmeras de alta resolução para capturar imagens das superfícies das esferas e algoritmos de IA para determinar se há defeitos, como rachaduras ou furos de retração, com uma taxa de precisão de triagem de 99,2%.

Ao final do processo de limpeza, as esferas de moagem são dispostas ordenadamente na correia transportadora, prontas para a seção de tratamento térmico. Todo o processo de separação e limpeza é realizado em ambiente fechado, reduzindo as emissões de poeira em 80% em comparação aos processos tradicionais e atendendo aos padrões nacionais de proteção ambiental.

Revolução no Tratamento Térmico: Equilibrando Dureza e Tenacidade

A etapa de tratamento térmico representa um avanço fundamental na tecnologia da Xinma. A recém-desenvolvida fórmula líquida temperada em óleo desempenha um papel fundamental: uma solução à base de água composta de polivinilpirrolidona, carboximetilcelulose sódica e ácido fítico, que combina as propriedades de resfriamento lento da têmpera em óleo com a alta eficiência de resfriamento da têmpera em água.

A têmpera tradicional em óleo causa alta poluição e melhora limitada da dureza, enquanto a têmpera em água é propensa a rachaduras. Nossa solução equilibra perfeitamente a proteção ambiental e os requisitos de desempenho. Este líquido de têmpera garante a intensidade da têmpera, reduzindo efetivamente o estresse do tratamento térmico nas esferas de moagem.

O processo de têmpera emprega um inovador controle de zona de temperatura em seis estágios: começando em 380 °C, aumentando para 530 °C, 680 °C, 780 °C e 880 °C, e finalmente atingindo a austenitização a 980 °C. Cada zona de temperatura é mantida por 1 a 1,5 hora, permitindo a difusão completa dos elementos da liga.

Após a têmpera, o bolas de moagem fundidas Passam por revenimento a baixa temperatura por 4 a 10 horas na faixa de 210 a 300 °C. Este processo converte a austenita residual em martensita revenida, melhorando significativamente a tenacidade e mantendo alta dureza. O tratamento de envelhecimento alivia ainda mais as tensões internas, garantindo que as esferas de moagem permaneçam estáveis sob condições de impacto.

大景_WH_800x600px-1.webp)

Inspeção de Precisão: Garantindo Excelente Qualidade

Após o tratamento térmico, as esferas de moagem entram em uma fase de inspeção completa do processo. No centro de testes da Xinma, um espectrômetro de leitura direta analisa a composição química das esferas em milissegundos para garantir que os componentes da liga estejam dentro dos padrões. O sistema de teste de dureza Rockwell também trabalha em conjunto, gerando mapas de distribuição de dureza em tempo real.

A característica mais notável é a área de teste de queda de esferas, onde um teste de impacto de 10 metros simula as condições de trabalho mais severas. Cada lote de esferas de moagem deve suportar uma energia de impacto superior a 4 J/cm² sem quebrar, com uma taxa de quebra rigorosamente controlada dentro de 0,21 TP3T.

O laboratório de testes da Xinma também está equipado com um sistema automático de análise metalográfica que observa a estrutura interna das esferas de moagem em nível nanométrico. Os dados mostram que 80% do tamanho do grão das esferas de moagem tratadas com o novo processo é inferior a 40 nanômetros, com uma melhoria de 60% na uniformidade da distribuição do carboneto. Essa estrutura microscópica é a garantia fundamental de esferas de moagem de alta resistência ao desgaste.

Cada lote de produtos possui um registro digital completo, permitindo a rastreabilidade completa da qualidade do ciclo de vida. Os dados de teste são carregados em tempo real no sistema MES, acionando ajustes imediatos nos parâmetros do processo em caso de anormalidades, formando um mecanismo de otimização em ciclo fechado para a fabricação.

O processo inovador de fundição da Xinma resultou em um avanço no desempenho do produto. Testes demonstram que as novas esferas de moagem com alto teor de cromo apresentam uma faixa de dureza estável de HRC63-65, com uma tenacidade ao impacto (valor ak) ≥4J/cm², superando em muito a média do setor. Em testes de operação contínua em fábricas de cimento, o desgaste foi reduzido para 35 gramas por tonelada de cimento e a vida útil foi estendida em 2,3 vezes. Os benefícios ambientais também são significativos, pois os meios de têmpera solúveis em água, como óxido de polietileno e copolímero de polioximetileno (PAG), substituem completamente os óleos de têmpera tradicionais, eliminando a poluição por fumaça de óleo. O consumo de energia do tratamento térmico foi reduzido em 40%, reduzindo as emissões de CO2 em cerca de 2.800 toneladas por ano.

A inovação tecnológica em quatro etapas não é apenas uma atualização de equipamentos, mas também uma revolução na filosofia de fabricação. Os avanços da Xinma em tecnologia de fundição estão impulsionando a atualização do cluster industrial. À medida que a globalização esfera de moagem com alto teor de cromo mercado ultrapassará 20 bilhões de yuans até 2025, a fabricação chinesa não é mais sinônimo de preços baixos, mas se tornou uma nova referência em desempenho de resistência ao desgaste e inovação tecnológica.