Kugelmühlen sind entscheidende Komponenten in der Bergbau- und Erzverarbeitungsindustrie und spielen eine entscheidende Rolle beim Mahlen und Mischen von Materialien für eine effiziente Ressourcengewinnung. Während das Innere der Mühle wichtig ist, sollte die Bedeutung der Kugelmühlenauskleidung nicht unterschätzt werden. In diesem Blog werden die oft übersehenen Auswirkungen des Designs der Kugelmühlenauskleidung auf Mahlvorgänge und die Gesamtprozesseffizienz untersucht.

1. Reduzierung von Ausfallzeiten und Wartungskosten:

Das richtige Liner-Design kann die Lebensdauer der Mühle erheblich verlängern und die Häufigkeit und Kosten von Ausfallzeiten und Wartung reduzieren. Indem sie das Mühlengehäuse vor Verschleiß, Korrosion und Stößen schützen, optimieren Auskleidungen die Langlebigkeit und Zuverlässigkeit des Mahlprozesses.

Um dies zu erreichen, sind die Auskleidungen sorgfältig darauf ausgelegt, den abrasiven Kräften der Schleifkörper und des verarbeiteten Materials standzuhalten. Hochwertige Auskleidungen können vorzeitigen Verschleiß und Schäden an der Mühle verhindern und einen reibungslosen und unterbrechungsfreien Betrieb gewährleisten.

2. Maximierung der Mahleffizienz:

Effizientes Mahlen hängt von der richtigen Flugbahn und Energieübertragung innerhalb der Mühle ab. Das Liner-Design spielt eine entscheidende Rolle bei der Ermöglichung optimaler Hub- und Aufprallmuster der Mahlkörper, was für das Erreichen der gewünschten Partikelgrößenreduzierung von entscheidender Bedeutung ist.

Die Wahl des Auskleidungsprofils und der Materialzusammensetzung ist der Schlüssel zur Maximierung der Mahleffizienz und der Gesamtproduktivität der Anlage. Unterschiedliche Liner-Designs bieten unterschiedliche Vorteile hinsichtlich Verschleißfestigkeit, Schlagfestigkeit und der Fähigkeit, die Bewegung der Mahlkörper zu steuern. Eine sorgfältige Berücksichtigung dieser Faktoren ist erforderlich, um die am besten geeignete Auskleidung für eine bestimmte Mühle und Anwendung auszuwählen.

3. Minimierung des Energieverbrauchs:

Ein effektives Liner-Design trägt auch zu einem geringeren Energieverbrauch während des Mahlvorgangs bei. Indem sie eine ordnungsgemäße Kaskadierung der Mahlkörper gewährleisten und den Schlupf minimieren, verbessern Auskleidungen die Gesamtenergieeffizienz des Prozesses. Dies führt zu einem geringeren Strombedarf, was zu Kosteneinsparungen und einem nachhaltigeren Betrieb führt.

Darüber hinaus können Auskleidungen dazu beitragen, den beim Fräsen entstehenden Lärmpegel zu reduzieren und so eine komfortablere und sicherere Arbeitsumgebung für die Bediener zu schaffen.

4. Optimale Liner-Auswahl:

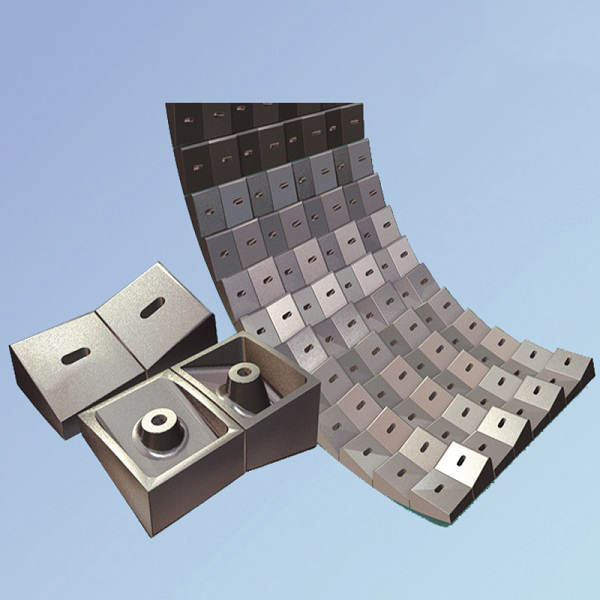

Bei der Auswahl des richtigen Liners müssen verschiedene Faktoren berücksichtigt werden, darunter Mühlengröße, Rotationsgeschwindigkeit, Materialeigenschaften und Erzeigenschaften. Auskleidungen können aus Gummi, Stahl, Verbundwerkstoffen oder Keramik bestehen und bieten jeweils spezifische Vorteile hinsichtlich Verschleißfestigkeit, Geräuschreduzierung und einfacher Installation.

Anlagenbetreiber müssen diese Optionen sorgfältig abwägen, um die am besten geeignete Auskleidung auszuwählen, die den Anforderungen ihres Werks entspricht. Die Zusammenarbeit mit Liner-Herstellern und die Nutzung ihres Fachwissens können dabei helfen, fundierte Entscheidungen zu treffen.

5. Innovationen im Liner-Design:

Technologische Fortschritte haben zu innovativen Liner-Designs geführt, die den Mahlvorgang weiter verbessern. Merkmale wie konturierte Oberflächenprofile, optimierte Hebestangen und intelligente Überwachungssysteme haben die Leistung der Mühlenauskleidung revolutioniert.

Konturierte Oberflächenprofile verbessern die Flugbahn der Schleifkörper, erhöhen die Schleifeffizienz und senken den Energieverbrauch. Optimierte Heberstangen kontrollieren den Aufprall und den Auftrieb der Mahlkörper, was zu einer verbesserten Partikelgrößenverteilung führt. Intelligente Überwachungssysteme liefern Echtzeitdaten zum Liner-Verschleiß und ermöglichen so eine proaktive Wartungsplanung und die Optimierung von Liner-Austauschplänen.

Wenn Anlagenbetreiber über diese technologischen Fortschritte auf dem Laufenden bleiben, sind sie immer einen Schritt voraus und können ihre Mahlprozesse für maximale Effizienz und Produktivität optimieren. Der Einfluss von Kugelmühlenauskleidung Die Gestaltung von Fräsoperationen sollte nicht unterschätzt werden. Durch die Auswahl des richtigen Auskleidungsprofils, Materials und Designs können Betreiber die Prozesseffizienz verbessern, Wartungskosten senken und die Anlagenproduktivität steigern.

Sich über die neuesten technologischen Fortschritte im Liner-Design auf dem Laufenden zu halten, ermöglicht eine fundierte Entscheidungsfindung bei der Auswahl und Optimierung von Mühlenlinern. Erkennen Sie die Bedeutung des Liner-Designs und erschließen Sie das Potenzial für verbesserte Mahlvorgänge in Ihrer Anlage.

Als Hersteller spezialisiert auf KugelmühlenauskleidungenWir sind sehr stolz darauf, unseren Kunden Exportdienstleistungen im Großhandel anbieten zu können. Durch die kontinuierliche Optimierung unseres Produktdesigns und unserer Herstellungsprozesse sind wir in der Lage, hochwertige Mühlenauskleidungen anzubieten, die ein breites Anwendungsspektrum abdecken. Wir sind uns der erheblichen Auswirkungen bewusst, die das richtige Liner-Design auf den Mühlenbetrieb hat, und sind bestrebt, innovative Lösungen zu liefern, die unseren Kunden dabei helfen, die Mahleffizienz zu verbessern, Wartungskosten zu senken und die Gesamtproduktivität der Anlage zu steigern.