Das Gleichgewicht zwischen Härte und Zähigkeit bei Mahlkugeln mit hohem Chromgehalt war lange Zeit eine technologische Hürde in der Branche. Herkömmliche Mahlkugeln mit hohem Chromgehalt haben eine Härte von HRC48 bis 58, doch Branchen wie der Bergbau und die Zementindustrie verlangen zunehmend nach größeren Kugelmühlen und stellen damit höhere Anforderungen an die Leistung der Mahlkugeln.

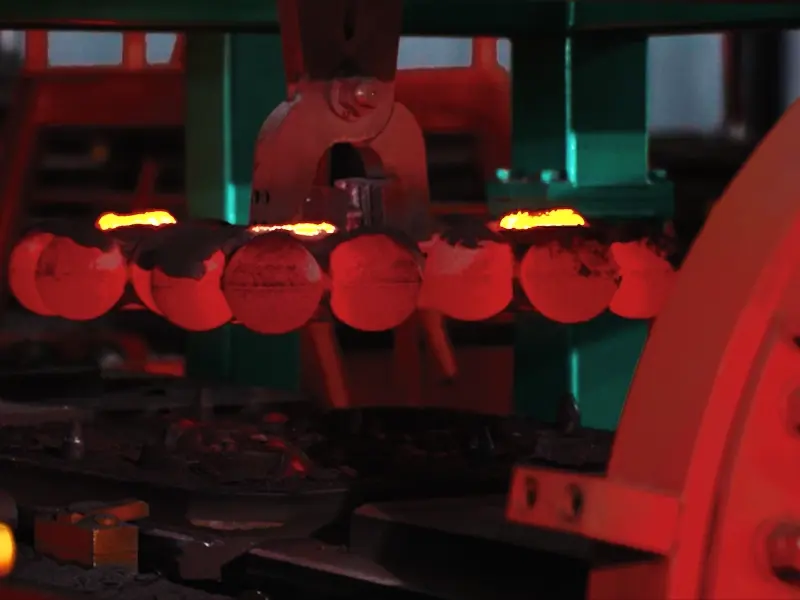

Xinmas Mahlkugel aus hochchromhaltigem Guss Der Produktionsprozess umfasst vier Hauptschritte: Formen (Kugelherstellung), Trennen und Reinigen, Wärmebehandlung und Inspektion. Jeder Prozess ist mit entsprechender Ausrüstung ausgestattet, um den Kunden fortschrittlichere Technologie bieten zu können.

Vier wichtige technologische Upgrades führen den Branchenwandel an

Präzisionsumformung: Die Grundlage der Verschleißfestigkeit

Xinmas Mahlkugel mit hohem Chromgehalt Die Produktion beginnt mit der präzisen Mischung der Rohstoffe und dem effizienten Schmelzen. In einer Fabrik mit einer Fläche von mehr als 10.000 Quadratmetern schmelzen Mittelfrequenz-Induktionsöfen gewöhnlichen Stahlschrott, Ferrochrom, Ferromolybdän und andere Materialien zu präzise zusammengesetztem geschmolzenem Eisen.

Durch Echtzeitüberwachung wird sichergestellt, dass die chemische Zusammensetzung des geschmolzenen Eisens streng im optimalen Bereich liegt: 2,0–3,0% Kohlenstoff, 17–21% Chrom, 0,4–0,8% Bor sowie Spurenelemente wie Kupfer und Nickel zur Verbesserung der Gesamtleistung. Wenn die Temperatur des geschmolzenen Eisens auf den kritischen Bereich von 1530–1560 °C sinkt, wird ein Modifikator zur metamorphen Behandlung hinzugefügt.

Das temperaturgeregelte automatische Gießsystem ist der Schlüssel zur Gewährleistung einer gleichmäßigen inneren Struktur der Mahlkugeln. Das geschlossene Gießsystem von Xinma sorgt dafür, dass das geschmolzene Eisen stabil erstarrt und die beim herkömmlichen Gießen üblichen Luftlöcher und Entmischungsfehler vermieden werden. Dieser Durchbruch im Verfahren verfeinert die Korngröße der gegossenen Mahlkugeln und verbessert die Strukturdichte deutlich.

Nach der Formgebung werden die Mahlkugeln in einen automatisch temperaturgeregelten Kühlbereich geleitet, wo sie für den nächsten Prozess vorbereitet werden. Die präzise gesteuerte Abkühlkurve verhindert wirksam Spannungsrisse und schafft so eine gute Grundlage für die anschließende Wärmebehandlung.

Intelligente Trennung: Effiziente Reinigung

Nachdem die Mahlkugeln aus der Form genommen wurden, werden sie dem entscheidenden Trenn- und Reinigungsprozess unterzogen. In Xinmas Gießerei verarbeitet eine automatische Strahlanlage Hunderte frisch geformter Mahlkugeln pro Minute. Schnellarbeitsstahlkugeln werden auf die Kugeloberfläche gesprüht, um anhaftende Sandpartikel und Oxidschichten gründlich zu entfernen.

Die herkömmliche manuelle Reinigung ist ineffizient und uneinheitlich. Unser Automatisierungssystem hingegen garantiert die Konsistenz jeder Charge. Die gereinigten Kugeln erreichen eine Oberflächenrauheit von Ra3,2 oder höher und bieten damit ideale Oberflächenbedingungen für die anschließende Wärmebehandlung.

Die neue Produktionslinie ist mit einem Sortiersystem mit optischem Erkennungsroboterarm ausgestattet, das fehlerhafte Produkte automatisch identifiziert und aussortiert. Das System erfasst mit hochauflösenden Kameras Bilder der Balloberflächen und KI-Algorithmen ermittelt Defekte wie Risse oder Schrumpflöcher mit einer Sortiergenauigkeit von 99,2%.

Am Ende des Reinigungsvorgangs werden die Mahlkugeln ordentlich auf dem Förderband angeordnet und sind bereit für die Wärmebehandlung. Der gesamte Trenn- und Reinigungsprozess findet in einer geschlossenen Umgebung statt. Dadurch werden die Staubemissionen im Vergleich zu herkömmlichen Verfahren um 80 % reduziert und die nationalen Umweltschutzstandards eingehalten.

Revolution in der Wärmebehandlung: Härte und Zähigkeit im Gleichgewicht

Die Wärmebehandlungsphase ist ein entscheidender Durchbruch in der Technologie von Xinma. Die neu entwickelte Formel der ölgehärteten Flüssigkeit spielt dabei eine entscheidende Rolle: eine wasserbasierte Lösung aus Polyvinylpyrrolidon, Carboxymethylcellulose-Natrium und Phytinsäure, die die langsamen Kühleigenschaften der Ölabschreckung mit der hohen Kühlleistung der Wasserabschreckung kombiniert.

Herkömmliches Abschrecken in Öl verursacht hohe Umweltverschmutzung und nur eine begrenzte Härteverbesserung, während Abschrecken in Wasser anfällig für Rissbildung ist. Unsere Lösung vereint Umweltschutz und Leistungsanforderungen optimal. Diese Abschreckflüssigkeit gewährleistet die Intensität des Abschreckens und reduziert gleichzeitig effektiv die Wärmebehandlungsbelastung der Mahlkugeln.

Der Abschreckprozess erfolgt über eine innovative sechsstufige Temperaturzonensteuerung: beginnend bei 380 °C, dann schrittweise auf 530 °C, 680 °C, 780 °C und 880 °C und schließlich zur Austenitisierung bei 980 °C. Jede Temperaturzone wird 1–1,5 Stunden lang aufrechterhalten, damit die Legierungselemente vollständig diffundieren können.

Nach dem Abschrecken wird gegossene Mahlkugeln Die Mahlkugeln werden 4–10 Stunden lang bei 210–300 °C getempert. Dieser Prozess wandelt Restaustenit in angelassenen Martensit um, wodurch die Zähigkeit deutlich verbessert wird und gleichzeitig die hohe Härte erhalten bleibt. Die Alterungsbehandlung baut zudem innere Spannungen ab und stellt sicher, dass die Mahlkugeln auch unter Schlagbedingungen stabil bleiben.

大景_WH_800x600px-1.webp)

Präzisionsprüfung: Sicherstellung hervorragender Qualität

Nach der Wärmebehandlung werden die Mahlkugeln einer umfassenden Prozessprüfung unterzogen. Im Testzentrum von Xinma analysiert ein direkt ablesbares Spektrometer die chemische Zusammensetzung der Kugeln in Millisekunden, um sicherzustellen, dass die Legierungsbestandteile genau den Standards entsprechen. Das Rockwell-Härteprüfsystem arbeitet parallel und erstellt Echtzeit-Härteverteilungskarten.

Das bemerkenswerteste Merkmal ist der Kugelfalltestbereich, in dem ein Falltest aus 10 Metern Höhe die härtesten Arbeitsbedingungen simuliert. Jede Charge Mahlkugeln muss einer Aufprallenergie von über 4 J/cm² standhalten, ohne zu zerbrechen. Die Bruchrate wird streng auf 0,21 TP3T kontrolliert.

Das Prüflabor von Xinma ist außerdem mit einem automatischen metallografischen Analysesystem ausgestattet, das die innere Struktur der Mahlkugeln auf Nanometerebene beobachtet. Die Daten zeigen, dass 80 % der Korngröße der mit dem neuen Verfahren behandelten Mahlkugeln weniger als 40 Nanometer beträgt, wobei die Gleichmäßigkeit der Karbidverteilung um 60 % verbessert wurde. Diese mikroskopische Struktur ist die grundlegende Garantie für hochverschleißfeste Mahlkugeln.

Jede Produktcharge verfügt über eine vollständige digitale Aufzeichnung, die eine Rückverfolgbarkeit der Qualität über den gesamten Lebenszyklus ermöglicht. Testdaten werden in Echtzeit in das MES-System hochgeladen, was bei Abweichungen sofortige Anpassungen der Prozessparameter auslöst und so einen geschlossenen Optimierungsmechanismus für die Fertigung bildet.

Xinmas innovatives Gussverfahren hat zu einem Durchbruch in der Produktleistung geführt. Tests zeigen, dass die neuen Mahlkugeln mit hohem Chromgehalt einen stabilen Härtebereich von HRC63-65 mit einer Schlagzähigkeit (ak-Wert) von ≥4J/cm² aufweisen und damit den Branchendurchschnitt weit übertreffen. Bei Dauerbetriebstests in Zementwerken reduziert sich der Verschleiß auf 35 Gramm pro Tonne Zement und die Lebensdauer verlängert sich um das 2,3-fache. Auch die Umwelt profitiert erheblich, da wasserlösliche Abschreckmedien aus Polyethylenoxid und Polyoxymethylen-Copolymer (PAG) herkömmliche Abschrecköle vollständig ersetzen und so die Ölrauchbelastung eliminieren. Der Energieverbrauch für die Wärmebehandlung wird um 40% reduziert, wodurch die CO2-Emissionen um etwa 2.800 Tonnen pro Jahr sinken.

Die vierstufige technologische Innovation ist nicht nur eine Modernisierung der Ausrüstung, sondern auch eine Revolution in der Fertigungsphilosophie. Xinmas Durchbrüche in der Gusstechnologie treiben die Modernisierung des Industrieclusters voran. Als globaler hochchromhaltige Mahlkugel Der Markt wird bis 2025 die Marke von 20 Milliarden Yuan überschreiten. Die chinesische Fertigung ist nicht länger ein Synonym für niedrige Preise, sondern setzt neue Maßstäbe in puncto Verschleißfestigkeit und technologischer Innovation.