لطالما شكّل التوازن بين الصلابة والمتانة في كرات الطحن عالية الكروم عائقًا تقنيًا في هذه الصناعة. تتراوح صلابة كرات الطحن التقليدية عالية الكروم بين HRC48 و58، إلا أن صناعات مثل التعدين والإسمنت تتطلب بشكل متزايد مطاحن كرات أكبر حجمًا، مما يضع متطلبات أعلى على أداء كرات الطحن.

زينما كرة طحن مصبوبة عالية الكروم تتضمن عملية الإنتاج أربع خطوات رئيسية: التشكيل (تصنيع الكرات)، والفصل والتنظيف، والمعالجة الحرارية، والفحص. كل عملية مُجهزة بالمعدات اللازمة لتزويد العملاء بتقنيات أكثر تطورًا.

أربعة ترقيات تكنولوجية رئيسية تقود تحول الصناعة

التشكيل الدقيق: أساس مقاومة التآكل

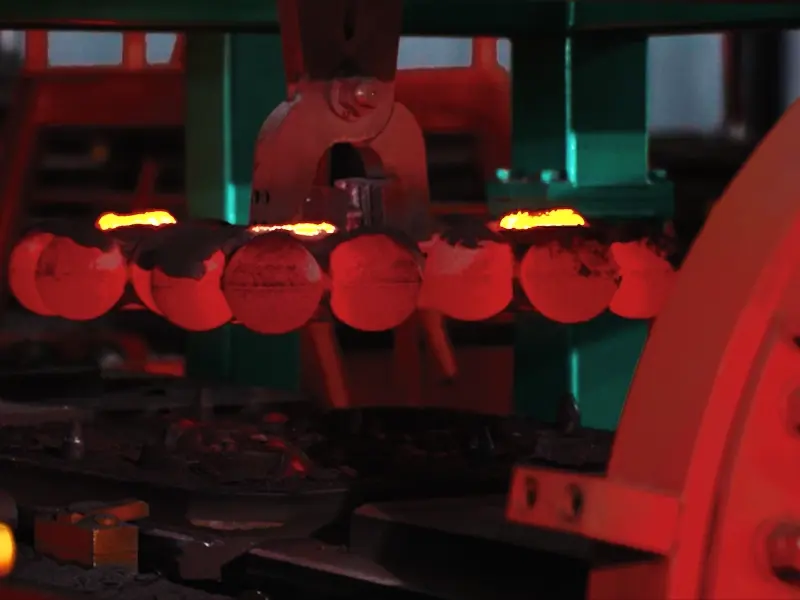

زينما كرة طحن عالية الكروم يبدأ الإنتاج بخلط دقيق للمواد الخام وصهر فعال. في مصنع يمتد على مساحة تزيد عن 10,000 متر مربع، تُصهر أفران الحث متوسطة التردد خردة الفولاذ الشائعة، والفيروكروم، والفيروموليبدينوم، ومواد أخرى، لتُشكل حديدًا منصهرًا مُركّبًا بدقة.

تضمن المراقبة الفورية ضبط التركيب الكيميائي للحديد المنصهر بدقة ضمن النطاق الأمثل: 2.0-3.0% كربون، 17-21% كروم، 0.4-0.8% بورون، وعناصر نزرة مثل النحاس والنيكل لتحسين الأداء العام. عندما تنخفض درجة حرارة الحديد المنصهر إلى النطاق الحرج بين 1530 و1560 درجة مئوية، يُضاف مُعدّل للمعالجة التحويلية.

يُعد نظام الصب الآلي المُتحكم بدرجة حرارته أساسًا لضمان تجانس البنية الداخلية لكرات الطحن. يضمن نظام الصب المغلق من شينما تصلب الحديد المنصهر في حالة مستقرة، متجنبًا ثقوب الهواء وعيوب الفصل الشائعة في الصب التقليدي. يُحسّن هذا التطور في العملية حجم حبيبات كرات الطحن عند الصب، ويُحسّن كثافة البنية بشكل ملحوظ.

بعد التشكيل، تُرسل كرات الطحن إلى منطقة تبريد مُتحكم بدرجة حرارتها تلقائيًا، لتجهيزها للعملية التالية. يمنع منحنى التبريد المُتحكم به بدقة حدوث تشققات الإجهاد الداخلية بفعالية، مما يُهيئ أساسًا جيدًا للمعالجة الحرارية اللاحقة.

الفصل الذكي: تنظيف فعال

بعد إخراج كرات الطحن من القالب، تدخل مرحلة الفصل والتنظيف الحاسمة. في ورشة الصب في شركة شينما، تتعامل معدات السفع الرملي الآلية مع مئات كرات الطحن المصبوبة حديثًا في الدقيقة. تُرشّ طلقات فولاذية عالية السرعة على سطح الكرة لإزالة جزيئات الرمل وطبقات الأكسيد الملتصقة بها تمامًا.

التنظيف اليدوي التقليدي غير فعال وغير متناسق، بينما يضمن نظامنا الآلي تناسق كل دفعة. تصل الكرات المنظفة إلى خشونة سطح تبلغ Ra3.2 أو أعلى، مما يوفر ظروفًا مثالية للمعالجة الحرارية اللاحقة.

خط الإنتاج الجديد مُجهّز بنظام فرز آليّ بذراع آلية مُزوّد بخاصية التعرّف البصري، يُحدّد المنتجات المعيبة ويُزيلها تلقائيًا. يستخدم النظام كاميرات عالية الدقة لالتقاط صور لأسطح الكرات، وخوارزميات ذكاء اصطناعي لتحديد أيّ عيوب، مثل الشقوق أو ثقوب الانكماش، بدقة فرز تبلغ 99.2%.

في نهاية عملية التنظيف، تُرتَّب كرات الطحن بدقة على الحزام الناقل، استعدادًا لقسم المعالجة الحرارية. تُجرى عملية الفصل والتنظيف بأكملها في بيئة مغلقة، مما يُقلِّل انبعاثات الغبار بنسبة 80% مقارنةً بالعمليات التقليدية، ويُلبي المعايير الوطنية لحماية البيئة.

ثورة المعالجة الحرارية: موازنة الصلابة والمتانة

تُعدّ مرحلة المعالجة الحرارية إنجازًا هامًا في تقنية شينما. تلعب تركيبة السائل المُخمّد بالزيت المُطوّرة حديثًا دورًا بالغ الأهمية: محلول مائي مُكوّن من بولي فينيل بيروليدون، وكاربوكسي ميثيل سليلوز الصوديوم، وحمض الفيتيك، يجمع بين خصائص التبريد البطيء للتبريد بالزيت وكفاءة التبريد العالية للتبريد بالماء.

يُسبب التبريد بالزيت التقليدي تلوثًا عاليًا وتحسينًا محدودًا للصلابة، بينما يكون التبريد بالماء عرضة للتشقق. يُوازن حلنا تمامًا بين متطلبات حماية البيئة والأداء. يضمن سائل التبريد هذا كثافة التبريد مع تقليل إجهاد المعالجة الحرارية على كرات الطحن بفعالية.

تعتمد عملية التبريد على نظام تحكم مبتكر في درجات الحرارة بست مراحل: تبدأ من ٣٨٠ درجة مئوية، وترتفع إلى ٥٣٠، ٦٨٠، ٧٨٠، و٨٨٠ درجة مئوية، وصولًا إلى الأوستنيتية عند ٩٨٠ درجة مئوية. يتم الحفاظ على كل درجة حرارة لمدة ساعة إلى ساعة ونصف، مما يسمح لعناصر السبائك بالانتشار الكامل.

بعد الإخماد، كرات الطحن المصبوبة يخضع لعملية تطبيع منخفضة الحرارة لمدة تتراوح بين 4 و10 ساعات في نطاق 210 و300 درجة مئوية. تُحوّل هذه العملية الأوستينيت المتبقي إلى مارتنسيت مُعالج، مما يُحسّن المتانة بشكل ملحوظ مع الحفاظ على صلابته العالية. كما تُخفف عملية المعالجة بالشيخوخة الضغط الداخلي، مما يضمن ثبات كرات الطحن تحت ظروف الاصطدام.

大景_WH_800x600px-1.webp)

التفتيش الدقيق: ضمان الجودة الممتازة

بعد المعالجة الحرارية، تدخل كرات الطحن مرحلة فحص شاملة. في مركز اختبار شينما، يُحلل مطياف القراءة المباشرة التركيب الكيميائي للكرات في أجزاء من الثانية لضمان مطابقة مكونات السبائك للمعايير بدقة. كما يعمل نظام روكويل لاختبار الصلابة بالتزامن، مُنتجًا خرائط توزيع الصلابة آنيًا.

الميزة الأبرز هي منطقة اختبار سقوط الكرة، حيث يُحاكي اختبار تأثير السقوط من ارتفاع 10 أمتار أقسى ظروف العمل. يجب أن تتحمل كل دفعة من كرات الطحن طاقة صدمات تزيد عن 4 جول/سم² دون أن تنكسر، مع التحكم الصارم في معدل الكسر بحيث لا يتجاوز 0.2%.

مختبر اختبارات شينما مُجهز أيضًا بنظام تحليل ميتالوغرافي آلي يرصد التركيب الداخلي لكرات الطحن على مستوى نانومتر. تُظهر البيانات أن حجم حبيبات كرات الطحن المعالجة بالطريقة الجديدة (80%) أقل من 40 نانومتر، مع تحسن في توزيع الكربيدات باستخدام الطريقة الجديدة (60%). يُعد هذا التركيب المجهري الضمان الأساسي لـ... كرات طحن عالية المقاومة للتآكل.

لكل دفعة من المنتجات سجل رقمي كامل، مما يتيح تتبع جودة دورة حياة المنتج بالكامل. تُحمّل بيانات الاختبار آنيًا إلى نظام MES، مما يُفعّل تعديلات فورية على معلمات العملية في حال وجود أي خلل، مما يُشكّل آلية تحسين متكاملة للتصنيع.

لقد أحدثت عملية الصب المبتكرة من شينما نقلة نوعية في أداء المنتج. تُظهر الاختبارات أن كرات الطحن الجديدة عالية الكروم تتمتع بصلابة ثابتة تتراوح بين HRC63 و65، مع متانة صدمات (قيمة ak) ≥4J/cm²، متجاوزةً بذلك متوسط الصناعة بكثير. في اختبارات التشغيل المستمر في مصانع الأسمنت، انخفض التآكل إلى 35 غرامًا لكل طن من الأسمنت، وزاد عمر الخدمة بمقدار 2.3 مرة. كما أن الفوائد البيئية كبيرة، حيث تحل وسائط التبريد القابلة للذوبان في الماء من أكسيد البولي إيثيلين وبولي أوكسي ميثيلين كوبوليمر (PAG) محل زيوت التبريد التقليدية تمامًا، مما يقضي على تلوث دخان الزيت. كما انخفض استهلاك طاقة المعالجة الحرارية بمقدار 40%، مما أدى إلى خفض انبعاثات ثاني أكسيد الكربون بحوالي 2800 طن سنويًا.

لا يُعدّ الابتكار التكنولوجي المُكوّن من أربع خطوات مجرد ترقية للمعدات، بل يُحدث ثورةً في فلسفة التصنيع. تُساهم إنجازات شينما في تكنولوجيا الصب في دفع عجلة تطوير المجموعة الصناعية. ومع النمو العالمي، كرة طحن عالية الكروم مع تجاوز حجم السوق الصينية 20 مليار يوان بحلول عام 2025، لم يعد التصنيع الصيني مرادفًا للأسعار المنخفضة ولكنه أصبح معيارًا جديدًا لأداء مقاومة التآكل والابتكار التكنولوجي.